Robotarna som klarar av jobben i farliga miljöer

Skellefteåföretaget Brokk var först i världen med att serietillverka fjärrstyrda rivningsrobotar och har idag tre fjärdedelar av världsmarknaden. Brokks robotar används till allt från rivningsuppdrag i byggbranschen till hantering av radioaktivt material inom kärnkraftsindustrin.

Brokks fjärrstyrda robotar kan förses med ett 30-tal olika verktyg och utföra en mängd svårlösta uppdrag i riskfyllda miljöer. Företagsnamnet har i flera branscher blivit synonymt med lösningen på riktigt svåra arbeten som behöver utföras.

Trots detta är Brokk för allmänheten ett relativt okänt företag som tillverkar fjärrstyrda robotar i ett industriområde norr om Skellefteå, ett par kilometer från Northvolt.

I slutet på 70-talet fanns det ännu inga fjärrstyrda rivningsrobotar på marknaden. Det mesta utfördes fortfarande med muskelkraft eller med grävmaskiner.

Idén till robotkonceptet föddes på Rönnskärsverken, Bolidens smältverk i Skellefteå, där smältugnarna behövde rivas ut manuellt med jämna mellanrum för att muras upp igen med nytt eldfast tegel.

I blyugnen var det riktigt lågt i tak och för att slippa jobba manuellt med borrar och handverktyg för att riva bort slaggrester och tegel i den riskfyllda miljön, byggde entreprenörsbröderna Lars och Per-Martin Holmgren en fjärrstyrd maskin med en hydraulhammare av befintliga maskindelar. Jobbet kunde göras betydligt säkrare och samtidigt snabbare.

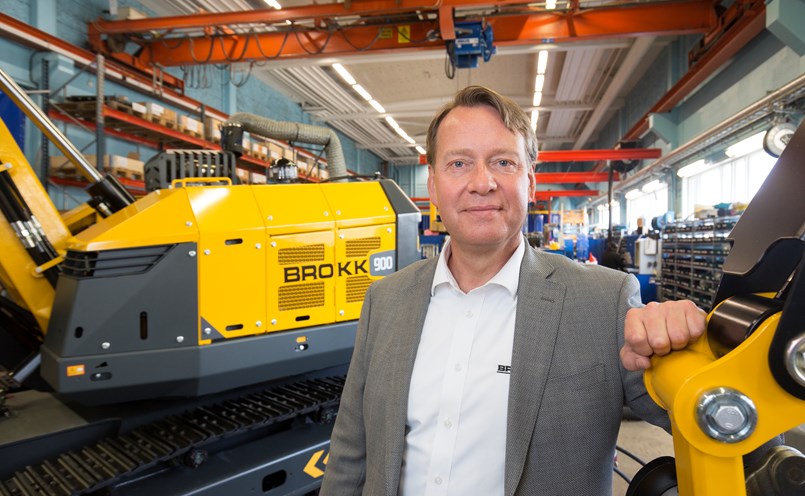

– Det var en enkel men fullt fungerande robot som vidareutvecklades på Rönnskärsverken och fem år senare, 1981, började den första fjärrstyrda roboten att serietillverkas, berättar Martin Krupicka, vd för Brokk-koncernen där systerföretagen Darda, som tillverkar olika verktyg till bland annat Brokks robotar, Aquajet Systems, med tillverkning av robotar för vattenbilning, och Ahlberg Cameras, som är världsledande på kamerautrustning till kärnkraftsindustrin, ingår.

Uppkopplad till molnet

Idag har de fjärrstyrda robotarna utvecklats till högteknologiska kraftmaskiner och i våras lanserade Brokk den senaste robotgenerationen där operatören får feedback från roboten på hur hen kör maskinen.

– En av idéerna med den nya modellserien är att operatören ska kunna fokusera helt på roboten och uppdraget som ska utföras utan att behöva titta på manöverlådan. Förarstödet är intuitivt och feedbacken sker med hjälp av olika färgkoder på robotens statusbelysning, berättar Martin Krupicka.

Dessutom är roboten uppkopplad till molnet.

– Vi började intressera oss för molntjänster och anställde vår första systemingenjör för sju år sedan. Med Brokk SmartPower+ generationen, som den senaste tekniken kallas, börjar vi implementera AI i robotarna där data från hur roboten används ligger till grund för att förbättra körupplevelsen för operatören, berättar platschefen Stefan Andersson som började som tekniker på företaget för 35 år sedan.

En första variant av molntjänsten testades redan i förra generationen. När en robot i Italien sände ett felmeddelande till Skellefteåkontoret skickade Stefan Andersson ner en tekniker som rättade till felet innan kunden hade hunnit märka något.

Många undernischer

Robotarna tillverkas i tio olika modeller som ser nästan likadana ut med larvfötter, en gul plåthuv över maskineriet och ett tredelat armsystem med fäste för ett verktyg. Den mista väger 600 kilogram och den största är en koloss på 12,5 ton. Samtliga modeller, utom den största, monteras i samma produktionslina vid tio stationer. Komponenter körs fram med truck som en komplett byggsats och monteras ihop av en montör.

Fram till för 15 år sedan var det konstruktionen av robotar till kärnkraftsindustrin som var teknikdrivande i företaget. Det var ofta utmanande uppgifter som krävde nya tekniska lösningar, dessutom i en radioaktiv miljö. Idag är det andra industrier, molntjänster och AI-lösningar som driver på.

– Våra robotar ingår i en nischmarknad uppdelad i undernischer med olika behov inom byggindustrin, tunnelprojekt, stålindustrin, kärnkraftsindustrin, cementverk, gruvindustri och säkerhet/räddning. Vi levererar robotar till mer än ett 20-tal undernischer som kräver en stor bredd av kompetens, säger Martin Krupicka.

Exporten står för ungefär 95 procent av produktionen och därför är egna försäljningskontor i världen helt avgörande för Brokk. När Martin Krupicka tillträdde tjänsten som vd 2009 fanns det tre säljbolag som har byggts ut med ytterligare 14.

Fler försäljningskontor samt en intensifierad teknikutveckling sedan hans tillträde har lett till en ökad omsättning från cirka 300 miljoner kronor 2009 till runt 1,7 miljarder kronor 2023.

Överlever tuffa miljöer

Hela konceptet att bygga fjärrstyrda robotar som kan utrustas med olika verktyg handlar om att inte utsätta människor för fara på jobbet. Radiosignalen som roboten styrs med från handkontrollen når långt och med hjälp av kameror kan operatören befinna sig långt från roboten, numera upp till ett par kilometer.

Men säkerhet räcker inte. Ingen hade använt Brokkrobotar om de inte hade levererat högre produktivitet också.

– Inom metall- och cementindustrin minskar stilleståndstiden med flera dagar vid rivning av ugnar med en Brokk jämfört med konventionella metoder, säger Martin Krupicka.

Extrema temperaturer under korta stunder är inget problem för en Brokk som kan rengöra en glödande skänk från slaggester i metallindustrin på tio minuter. Det sparar stora mängder energi att kunna rengöra skänken glödhet och slippa värma upp den igen.

– Utmaningen för oss är att tillverka robotar som överlever i dessa tuffa miljöer. Elektroniken måste skyddas och ofta behöver vi ta fram egna lösningar för att klara våra kravspecifikationer, säger platschefen Stefan Andersson.

Teknikavdelningen består av ett 20-tal civil- och högskoleingenjörer och står för utveckling av mekanik, mjukvara, hydraulik, el, beräkningar och molntjänster.

– Vi har en väldigt slimmad men kompetent teknikgrupp med stor bredd som tar fram förvånansvärt många helt egna lösningar när det krävs, säger teknikchef Johan Grahn som internrekryterades till tjänsten.

Förra året sattes en robot på den sista vita fläcken på Brokks världskarta – en forskningsstation på Antarktis behövde en effektiv snö- och isröjare som tål en tuff miljö.

Katastrofen Fukushima

Ett typiskt projekt börjar ofta med att en kund kontaktar Brokk för att få hjälp med att lösa ett problem.

– Vi kastar oss ofta in i nya projekt, ritar och bygger en lösning efter diskussion med kunden och vi vet att det kommer att bli en process med förbättringar för att få projektet att fungera optimalt. Ofta behöver vi bygga om roboten för att den ska klara sin uppgift och ibland syns det knappt att det är en Brokk, berättar Stefan Andersson.

Ett exempel på ett kundinitierat projekt är grävsugen som genom att spruta vatten ner i marken och suga upp sörjan kan göra hål i marken där el- och vattenledningar ligger nedgrävda utan risk att skada dem. När en annan kund hörde talas om roboten med grävsug ville den använda samma teknik och nu ingår produkten i standardsortimentet.

Räddning och säkerhet är en annan nisch. I Hamburg används en Brokk för att gräva fram, lyfta upp och transportera odetonerade bomber från andra världskriget.

– Fortfarande ligger en mängd bomber i marken i Tyskland som kommer fram när det grävs i marken, förklarar Stefan Andersson.

Det hittills skarpaste läget för Brokks robotar var under katastrofen i Fukushimas kärnkraftverk 2011 i Japan. Robotar skickades till Fukushima för att röja upp tillfartsvägarna till kärnkraftverket och inne i reaktorerna för att kunna dra in provisorisk kylning i anläggningen.

– Som tur var höll vi precis på att bygga robotar till en beställare inom kärnkraftsindustrin när olyckan inträffade i Japan och vi fick loss flera av robotarna från beställaren. Men det tog ändå flera veckor innan de kom på plats. Hade det funnits Brokk-robotar på plats när olyckan inträffade kanske härdsmältan aldrig hade inträffat, avslutar Martin Krupicka.

Text och bild

Anders Kristensson