Leant lyft vässar lönsamheten

Produktionslyftet är Teknikföretagens och IF Metalls initiativ för att höja produktivitet och konkurrenskraft i svensk industri. På Håkansson Sågblad i Åmål har allt blivit bättre. Även synen på ordet Lean.

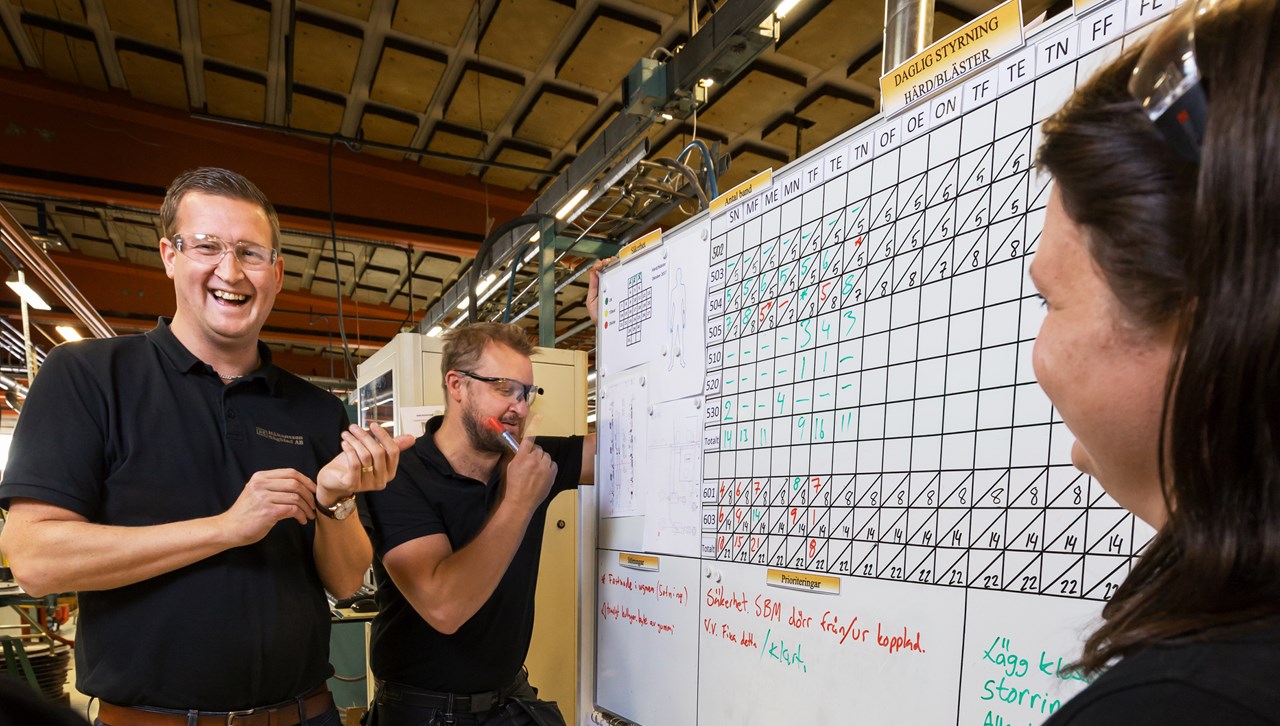

Produktionen är i full gång på Håkansson Sågblad. En trio rör sig målmedvetet genom fabriken. Patrik Bohlin, produktionschef, Lotta Jernbro, arbetsledare, produktionsplanerare och lean-koordinator och IF Metallaren Jocke Lindberg går förbi surret vid fräsen och närmar sig slamret av ett sågband som matas framåt i en maskin vid härdningsavdelningen.

Gruppen stannar vid informationstavlan där härdaren Jimmy Lundberg sluter upp för att delta i mötet. Det är dags för daglig styrning.

– Vi mäter olika nyckeltal och här kan vi se om förbättringsarbetet påverkat resultatet, säger Lotta Jernbro.

Tavlan ger en snabb lägesbild: gröna siffror innebär att produktionen går enligt plan, röda att målet ännu inte är nått. Andra delar visar om det finns några planerade störningar, hur det ser ut med kvalitet och annat som teamet behöver veta.

Informationstavlan må se oansenlig ut, men har inneburit något av en revolution. Vi får snart veta mer om det.

Först backar vi drygt två år bakåt i tiden. Då som nu tillverkade Håkansson Sågblad bandsågblad för sågning av allt ifrån rostfritt stål till trästockar och verkade på en internationell marknad med tuff konkurrens. Men behovet av förbättringar var större än i dag. Periodvis hade till exempel fabriken allt för stora mellanlager. Medarbetarna försökte greppa problemet, men hade inget riktigt bra redskap.

Början till lösningarna kom hösten 2015. Då gick Håkansson Sågblad med i Produktionslyftet, ett program som i korthet går ut på att vässa företags konkurrenskraft. Vd Gunnar Axelsson såg det som en möjlighet att ta tillvara allas kunskap.

– Produktionslyftet bygger på att alla inte bara får utan nästan är skyldiga att bidra med vad de kan för att vi ska förbättra oss som företag. Det är skälet till att vi gick med.

Ett intensivt arbete startade. En styrgrupp med representanter från ledning och produktion fick först lära sig teorin och sedan köra igång med olika pilotprojekt. Under 18 månader har gruppen regelbundet träffat en coach som bollade idéer och fick medarbetarna att tänka i nya banor.

I Produktionslyftet ingår också studier i Lean produktion, 7,5 högskolepoäng. Hittills har 14 av 41 anställda från alla delar av Håkansson Sågblad gått grundkursen.

Det praktiska förändringsarbetet utgår ifrån Lean. Styrgruppen valde ut tre principer som kändes viktigast för verksamheten: kvalitet, stabila processer och att utveckla medarbetarna.

– De är grunden till vad vi mäter och följer upp. Sedan får vi hela tiden ifrågasätta om vi har blivit bättre, säger Lotta Jernbro.

Arbetet gav snabbt resultat. Under projektperioden, från september 2015 till mars 2017, har totalt 531 förbättringar genomförts – och det bara i produktionen. I dag är problemet med stora mellanlager visserligen inte eliminerat, men reducerat. Lösningen blev mindre batchstorlekar som både minskade genomloppstiden och ökade leveranssäkerheten.

Faktum är att allt som företaget mäter visar på en positiv trend.

– Vi har uppdaterat olika nyckeltal sedan vi började och allt pekar åt rätt håll, säger Patrik Bohlin.

Även mjuka värden har förbättrats, visar mätningar av den psykosociala arbetsmiljön. Enligt Jocke Lindberg märks det på humöret att kollegerna i fabriken mår allmänt bättre.

– Stressmomentet har blivit betydligt mindre när det är mer uppenbart vad vi behöver göra under dagen och veckan. Vi är mer delaktiga och vet vad vårt jobb ger för effekter och vad vi kan tillföra, säger han.

Alla inblandade är ense om att en av de största förändringarna efter Produktionslyftet är bättre kommunikation och information. Lotta Jernbro minns hur hon var lite skeptisk när principerna om visualisering och kommunikation diskuterades under Lean-studierna. Det låter bra i teorin, men … Tillbaka på jobbet upptäckte hon plötsligt en dag att något var annorlunda.

– Jag satt på mitt kontor ute i produktionen och såg hur grupperna kommunicerade med varandra och började planera. Det är en sak att läsa om det i teorin, men sedan hände det bara. Jag blev helt fascinerad!

Gunnar Axelsson nickar igenkännande. När han tillträdde som vd för tre år sedan började han med fyra veckors arbete i produktionen. Där fick han ofta höra att personalen tyckte att de inte fick reda på någonting.

– Vi har verkligen vunnit på kommunikation, särskilt med den dagliga styrningen där vi kan ge och ta information åt båda håll på varje avdelning. Vi jobbar med samma principer även inom sälj och administration. Hur vi gör affärer med våra kunder påverkar också hur effektiva vi är, säger han.

Produktionslyftet firar tio år och hittills har drygt 230 företag från hela Sverige deltagit. Men vilka är effekterna? SP Sveriges tekniska forskningsinstitut har utvärderat den första fasen, 2007-2010. I rapporten jämförs ekonomiska nyckeltal som omsättning, antal anställda, vinstmarginal och soliditet hos företag som deltog i programmet med en referensgrupp av företag med liknande förutsättningar. I stort sett alla nyckeltal visar på en positiv trend för företag inom Produktionslyftet. Författarna tolkar det som att konkurrenskraften ökat mer, även om skillnaderna mot referensgruppen var relativt små.

Men för Setrab i Limhamn blev skillnaden inte liten, utan helt avgörande.

Företaget tillverkar aluminiumkylare till fordonsindustrin och har haft stora problem med leveranssäkerhet, kvalitet och andra parametrar. När finanskrisen slog till 2008 tappade Setrab 40 procent av omsättningen. Då var företaget redan med i Produktionslyftet.

– Om vi inte hade påbörjat Lean-arbetet tror jag inte att vi hade varit här i dag. Vi fick ett arbetssätt som gav oss möjlighet att verkligen bli bättre, säger vd Fredrik Serger.

Setrabs siffror talar ett tydligt språk. Sedan 2007 har genomloppstiden, från start till leverans av en produktionsorder, sjunkit från 27 till 5-6 dagar. I dag får kunderna leverans enligt önskat datum till 100 procent, mot tidigare 40 procent. Även intern kassation och kvalitet har fått ett rejält uppsving.

– Första åren fick vi ett väldigt stort genomslag och sedan har kurvan planat ut, men vi ser fortfarande en kontinuerlig förbättring varje år. Nu jobbar vi vidare med Lean och eliminerar slöseri systematiskt med hjälp av våra produktionssystem, säger Fredrik Serger.

På Håkansson Sågblad lyser en svets upp luften för en sekund i ett glittrande gnistregn. Bredvid svetsavdelningen finns mätavdelningen. Det är fabrikens sista instans, där varje order mäts innan det är dags för leverans till kunden.

Lotta Jernbro lyfter gärna fram mätavdelningen som ett gott exempel på effekterna av fabrikens förbättringsarbete. Tidigare gjorde alla fyra medarbetare samma saker, både mätte och hämtade material. Det ledde ibland till en del onödig väntan. I dag är det i stället tre som mäter och en som ansvarar för materialförsörjningen.

– Avdelningen har tagit ett jättekliv. Och när vi plockade bort en från produktion så fick vi faktiskt mer gjort än innan. Det är jättehäftigt!

Hon påpekar att Lean handlar mycket om att få bort slöseri, att titta på hur man kan arbeta smartast och utnyttja den tid man är på jobbet på bästa sätt. Inte att pressa någon hårdare. En av utmaningarna var att få högre flexibilitet och det har blivit verklighet.

– Vi behöver inte ha full bemanning överallt utan kan flytta personal till de delar av produktionen där det är mer att göra för tillfället. Då har vi resursen och kan jobba smartare. Inte fortare utan så snabbt vi behöver, säger Lotta Jernbro.

Förändringsmodellen Lean föddes i bilindustrin men har spridits till annan tillverkning och helt andra branscher. Flera av företagen inom Produktionslyftet beskriver att det funnits medarbetare som varit rätt skeptiska mot konceptet, till exempel på grund av farhågor om ökad stress och hårdare styrning på jobbet.

Håkansson Sågblad har nosat på idéerna tidigare, omkring 2005-2006. När Produktionslyftet introducerades fick medarbetarna höra att Lean var på tapeten igen. I fabriken blev det inga stående ovationer. Jocke Lindblad var med under första eran. Han himlar lätt med ögonen.

– Då kom konsulter in, pekade och sa ’gör så här så blir det jättebra’ utan att ha någon verklighetsförankring. Vi var rätt många som undrade om vi ska prova den här resan igen. Men det här var något helt annat. I dag är många mer positiva, man måste inse att det här är bra för mig.

Det har nu gått ett halvår sedan Håkansson Sågblad var klar med projektdelen av Produktionslyftet. Nu fortsätter arbetet med att omsätta teorin i praktiken, testa olika metoder och ifrågasätta resultaten.

Även om företaget redan åstadkommit mycket anser sig medarbetarna fortfarande ligga i början av förbättringsarbetet. Det går inte heller att gå för fort fram. Varje förändring måste mätas för att se om den ger någon effekt.

Vad finns kvar att jobba med?

– Det är att få in hela tänket så att Lean blir en självgående process. I dag krävs det att vi aktivt driver arbetet, annars stannar det upp. Innan vi kommer dit har vi nog en bra bit att gå, säger Gunnar Axelsson.

Text

Minna UlinFoto

Sofia Sabel