Effektivare produktion när AI upptäcker driftstopp

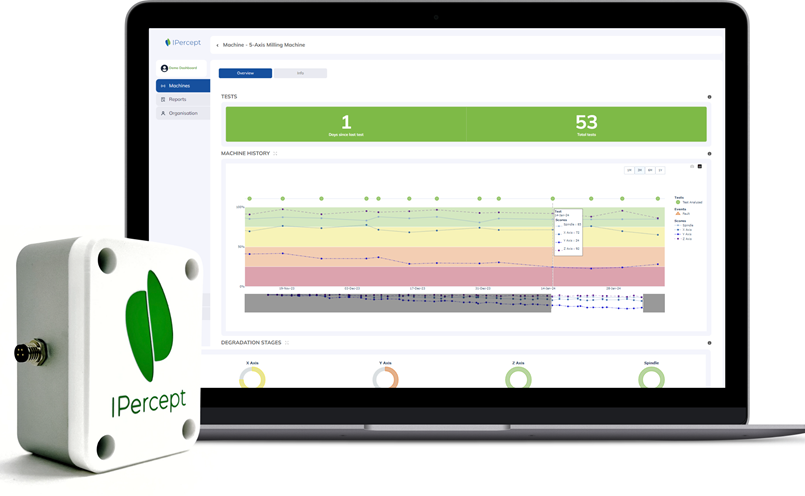

Varje år drabbas många industribolag av kostsamma driftstopp. Med hjälp av avancerad AI skulle stoppen kunna bli färre. Företaget IPercept har utvecklat en tjänst som innebär att en operatör kan ta pulsen på sin egen maskin och larma när något inte är som det ska.

IPercept är en spin-off från forskning vid KTH inom området industriell produktion. Károly Szipka, vd och en av grundarna till IPercept, visade tidigt under sin studietid på KTH ett intresse för att skapa självdiagnostiserande system där sensorer spelar en viktig roll. I dag erbjuder IPercept systemlösningar på mekaniska förslitningar hos maskiner inom tillverkningsindustrin. Magasin t: har träffat vd Károly Szipka:

Hur kom det sig att du tog steget från forskning till att starta företag inom preventivt underhåll?

-Det finns en stor marknadspotential när det gäller resurseffektivitet. Vi startade företaget i en tid då många började intressera sig för prediktivt underhåll. Nyckeln till framgång blev att hitta specifika lösningar för olika typer av maskiner, snarare än en universallösning. Vi har valt att börja med maskiner för metallbearbetning där vi såg att potentialen var som störst. Det kommer att ta lång tid för oss att bli en global ledare på det här området, men vi hoppas på sikt kunna sätta en industriell standard. Nästa steg blir att överföra vår teknik till andra komplexa industrimaskiner.

Ni arbetar med avancerad AI och utvecklar lösningar och tjänster för underhåll och optimering av maskiner inom tillverkningsindustrin. Vad innebär det mer konkret?

-Att vi gör det möjligt att fjärrövervaka maskin- och processtillstånd, att ge tidiga varningar innan fel inträffar och att identifiera specifika komponenter som kräver åtgärder innan besök på plats behövs. Det innebär att kunderna kan öka sin effektivitet med upp till 30 procent.

Vad skiljer er lösning från tidigare lösningar på området?

-Vi har skapat ett system för insamling av data som gör att vi kan identifiera unika mönster i maskinernas rörelser med stor detaljrikedom. Det skiljer sig mycket från tidigare forskning och arbete, som framför allt var inriktad på enklare maskiner som pumpar och fläktar. Vår lösning gör det möjligt för industrin att skala upp verksamheten på ett nytt och mer effektivt sätt.

Bland era kunder finns Volvo, Toyota och Konecranes. Hur många kunder har ni totalt?

-Vi har över 20 stora företagskunder i sju länder. Många av dem är så kallade blue-chip-företag, som är finansiellt stabila och väletablerade inom sina branscher. Vi har bland annat hjälpt Konecranes med att identifiera och åtgärda problem med maskiner inom gruv- och fordonsindustrin.

Vad ser du som branschens största utmaning?

-Tillverkningsindustrin kämpar med att hitta personal som har rätt teknisk kompetens. Bara i Sverige finns det ett omedelbart behov av mer än 6 500 underhållstekniker och nästan 5 000 underhållsingenjörer. För att lösa det behövs ett ökat branschövergripande samarbete.

Text

Ylva CarlssonFoto

Tommy Fondelius